在制药行业中,压缩空气作为工艺气体(直接接触药品、包装或生产设备)或仪器气体(驱动设备、控制系统),其质量直接关系到药品安全、有效性和合规性。因此,制药厂对压缩空气过滤器的要求远高于普通工业领域,核心聚焦于无菌、无油、无颗粒和极高的可靠性,并严格遵循国际国内法规标准。

特殊要求主要体现在以下几个方面:

极高的洁净等级与验证要求:

压缩空气质量必须符合 ISO 8573-1 标准,并且通常要求达到非常高的等级。例如,对于直接接触药品或产品暴露区域的压缩空气,颗粒物等级常要求达到 1级或更高(如对≥0.1微米颗粒有要求),水分含量要求压力露点≤-40°C甚至-70°C,油含量要求为0级(无油)或接近0级。

过滤器本身必须是无菌型,其滤芯(通常为疏水性聚四氟乙烯PTFE或亲疏水复合膜)需能有效截留细菌等微生物,并通过完整性测试(如起泡点测试、扩散流测试)进行验证,确保安装正确无缺陷,过滤性能可靠。

材质与结构符合卫生规范:

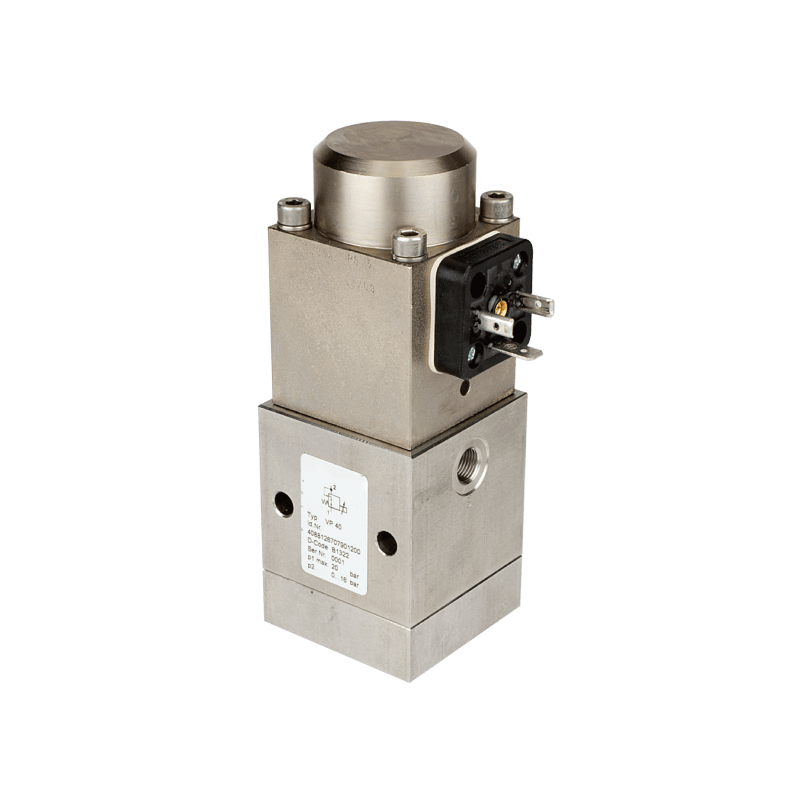

所有与压缩空气接触的部件(壳体、滤芯、密封件)必须采用耐腐蚀、无毒、无脱落的材料,如316L不锈钢壳体。表面处理需光滑,通常为电解抛光(EP)或机械抛光,确保无卫生死角,易于清洁和消毒。

设计上应符合卫生级设计原则:无螺纹暴露、采用快装卡箍连接、自排尽设计等,以防止污染物积聚和滋生微生物。

“无油”系统的双重保障:

制药行业普遍采用无油空压机从源头杜绝润滑油污染。但环境空气中的碳氢化合物油蒸气仍可能被吸入。因此,在过滤系统中,除常规的凝聚式过滤器外,后端必须配置活性炭吸附过滤器(油蒸气去除器),作为最终保障,将总碳氢化合物含量降至极限低值。

严格的文档与合规性:

供应商需提供详尽的监管支持文件,包括材质证明(如USP Class VI、FDA合规声明)、产品认证、完整的验证支持包等。

过滤器的安装、使用、更换、测试(如完整性测试)都必须有完整的标准操作规程(SOP) 和记录,以满足GMP(药品生产质量管理规范) 的审计要求。

综上所述,制药厂使用的压缩空气过滤器不仅是高性能的过滤设备,更是经过严格验证、符合法规要求的质量体系关键组件,其核心目标是确保压缩空气的绝对纯净与安全,保障药品生产的万无一失。https://www.norgren.com.cn/98.html